Machinaal snijvermogen

| Item | Model | Toortskabel lengte | Huidig | arbeidscyclus | Doorsteek dikte | Productie snijdikte | snijdikte van de rand |

| 1-5134-3 | CNCAM HP100 | 10m | 100A | 100% | 22mm | 20mm | 35 |

|

| CNCAM HP100 | 15m | 100A | 100% | 22mm | 20mm | 35 |

| 1-5134-3 | CNCAM HP100 | 10m | 100A | 100% | 22mm | 20mm | 35 |

| 1-5136-3 | CNCAM HP100 | 15m | 100A | 100% | 22mm | 20mm | 35mm |

|

| Zonnewind HP120 |

|

|

|

|

|

|

| 1-1134-3 | Zonnewind HP160 | 10m | 160A | 100% | 30mm | 25mm | 50mm |

| 1-1136-3 | Zonnewind HP160 | 15m | 160A | 100% | 30mm | 25mm | 50mm |

| 1-1334-3 | Zonnewind HP200 | 10m | 200A | 100% | 32 | 30mm | 60 |

| 1-1334-3 | Zonnewind HP200 | 15m | 200A | 100% | 32 | 30mm | 60 |

| 1-1334-3 | Zonnewind HP260 | Controle tafel | 260A | 100% | 38mm | 32mm | 70mm |

| 1-1336-3 | Zonnewind HP300 | Controle tafel | 320A | 100% | 38mm | 32mm | 70mm |

Waarschuwing

Deze bedieningsinstructie is opgesteld voor ervaren operators.u moet bekend zijn met de werking van booglassen en snijapparatuur.

Laat niet-opleidende werknemers niet installeren.Bedienen.Onderhoud deze apparatuur.

Als u deze instructies niet begrijpt, neem dan contact op met uw leverancier voor meer informatie.

Voordat u deze machine installeert en gebruikt, moet u ervoor zorgen dat u bovenstaande veiligheidsvoorschriften en opmerkingen leest.

Verantwoordelijkheid van de gebruiker

Alleen volgens handmatige instructie te installeren.bedienen en onderhouden.De apparatuur kan de beschreven prestaties van deze handleiding en bijgevoegde labels bereiken.De regelmatige inspectie van het materiaal moet worden uitgevoerd;Wanneer er een storing of slecht onderhouden apparatuur is, mag deze niet worden gebruikt.Als onderdelen schade, verlies, slijtage, vervorming of vervuiling vertonen, moeten ze onmiddellijk worden vervangen.Neem telefonisch of schriftelijk contact op met distributeurs om te bevestigen of er reparatie- of vervangende onderdelen nodig zijn.

Zonder voorafgaande schriftelijke toestemming van de fabrikant, doe STH niet zonder toestemming om de apparatuur of een onderdeel te wijzigen.De gebruiker van de apparatuur dient de volledige verantwoordelijkheid op zich te nemen voor oneigenlijk gebruik, onjuist onderhoud, schade, onjuist onderhoud, of door niet-fabrikant of andere gerichte service van de organisatie om eventuele fouten te veroorzaken.

Zorg ervoor dat u deze handleiding leest en begrijpt voordat u het apparaat installeert en bedient, om zichzelf en anderen te beschermen.

Productomschrijving

Invoering

De Hai bo-plasmagenerator is ontworpen voor toepassingen met plasmasnijden op hoge snelheid, enz., Kan samen met de apparatuur van andere bedrijven worden gebruikt.

·het bereik van de snij-elektriciteit kan worden aangepast

· geforceerde luchtkoeling

· gelijkstroom in vaste toestand

· De ingangsspanningsbeveiliging

· Touchscreenbediening

·voor de bescherming van hoofdtransformatoren en krachtige halfgeleidercomponenten

·bovenste hijsoog of basis vorkheftruckruimte voor verzending

Algemene specificatie

| PK/100/160/200/260 380V/400V/ 50/60HZ | ||

| Uitgang (100% inschakelduur continu tarief) | Spanning | DC200V |

| Invoer | DC-elektriciteitsbereik (snijden) | 15A~260A |

| Stroom | 2-72KW | |

| * (OCV) | DC360V | |

| spanning (3 fasen) | 380 / 400€ 380/400V | |

| Frequentie | 50/60HZ | |

| KVA | 91,6 KVA | |

| Stroom | 82,5KW | |

| Krachtfactor | 90,0% | |

Grootte en gewicht

gewicht=82kg

Installatie

Open doos

3.1 Doos openen

● Controleer bij aankomst van de machine onmiddellijk of er schade is of niet.

● Alle componenten die uit de container zijn gehaald en de controlecontainer heeft verspreide onderdelen of niet.

● Onderzoek luiken of ze luchtstroombelemmering hebben of niet.

3.2 Opslag

● Voor en achter minimaal 1 meter vrije ruimte voor koelluchtstroom.

● Het dak en zijpaneel verwijderen voor onderhoud. Schoonmaken en onderzoeken om een plan te maken.

● De locatie van de HP-voeding moet relatief dicht bij de voedingsbron zijn met de juiste zekering

● Houd onder stroom er is niets voor koude luchtstromen.

● Voor Milieu is er geen stof.rook en oververhitting.Deze oorzaken zijn van invloed op de koelefficiëntie.

3.3 Stroomaansluiting

Waarschuwing

Geef de dode een elektrische schok!

Zorg voor maximale bescherming tegen elektrische schokken.

Voordat u in de machine een verbinding beëindigt, de draad circuit op de muurisolatieschakelaar afgesneden om de stroomtoevoer af te sluiten.

3.4.1 Hoofdstroom

HP-stroom is een installatie in drie fasen.Ingangsvermogen moet worden geleverd door een circuit (aan de muur) geïsoleerde schakelaar;overeenstemming met lokale en landelijke regelgeving een zekering of stroomonderbreker bevatten.

* De aanbevolen specificatie van ingangskabels en circuitzekeringen

| Onder de nominale belastingsingang |

| Ingangsrichtlijn en aardingskabel *cooper/mm2(Amerikaanse draaddikte) | Specificatie tijdvertragingszekering (A) |

| v | A | ||

| 380 | 140 | 50 (1) | 200 |

| 400 | 132 | 35 (2) | 150langzaam smeltend+10%/-0 |

Gerelateerde belasting 200V 360A output

*Specificaties zijn volgens de Amerikaanse 《National Electrical Code》in 40 ℃ (104 graden) waarbij de nominale temperatuur 90 ℃ (194 graden) van koperdraden is.

Kabelpijp of kabel mag niet meer dan drie draden bevatten.Als lokale codes gespecificeerd in de specificaties en het bovenstaande verschillen, moeten de lokale codes worden gevolgd.

Gebruik de volgende formule om een breed scala aan ingangsstroomuitgangscriteria te schatten:

| Elektriciteit invoeren | (V-boog) x (I-boog) x 0,73 |

| (V-circuit) |

Annotatie

Het kan nodig zijn om een speciale stroomkabel te gebruiken.

HP Power Line heeft een spanningscompensatievermogen, maar om schade als gevolg van overbelasting van het circuit te voorkomen, kunnen de prestaties worden beschadigd.speciale kracht nodig hebben.

3.4.2 Invoerrichtlijn

· Geleverd door klanten

· Voor de koperdraden met dikke rubberen mantel (drie-aderige voedingslijn en een aardingsdraad) of door starre of flexibele buisbedrading.

· Volgens de grafiek om de specificaties te bepalen

3.4.3 Procedure ingangsaansluiting

Waarschuwing

Onjuiste aarding kan persoonlijk letsel veroorzaken

Het machineframe moet worden aangesloten op de goedgekeurde elektrische aardleiding.Stel vast dat de aardingsdraad op geen enkele aansluiting is aangesloten

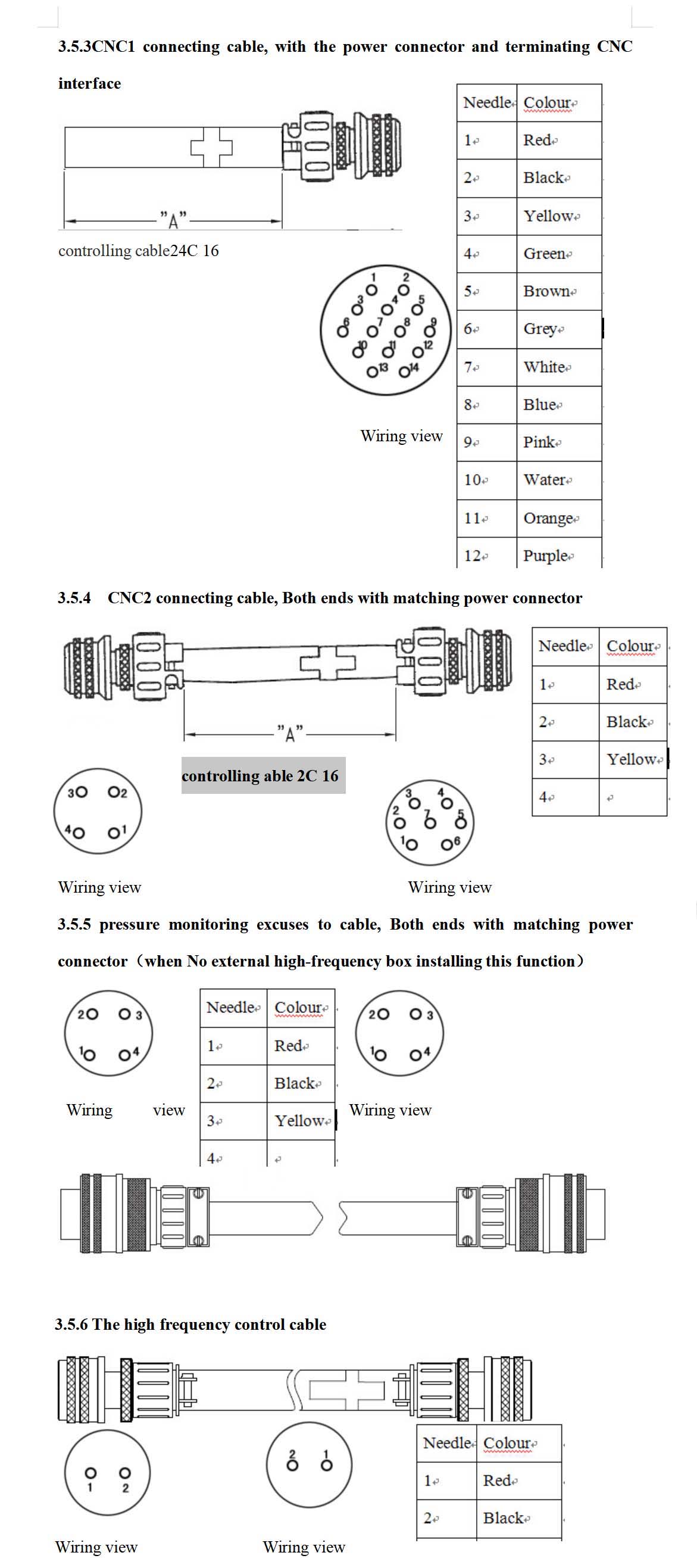

3.5Ouitgangsverbinding

Waarschuwing

Geef de dode een elektrische schok!Gevaarlijke spanning en stroom op de plasmavoeding van de verwijderde afdekplaat

1. In lijn (de muur) isolatieschakelaar om de voeding af te sluiten

2. Laat het gekwalificeerde personeel een voltmeter gebruiken om de uitgangsrail te detecteren (positief en negatief)

3.5.1 De uitgangskabel (geleverd door de klant)

Op basis van per 400 Ann uitgangsstroom is een 4/0 AWG (AWG) 600 v geïsoleerde koperdraad nodig

Anotatie:

Gebruik geen 100 volt geïsoleerde laskabel.

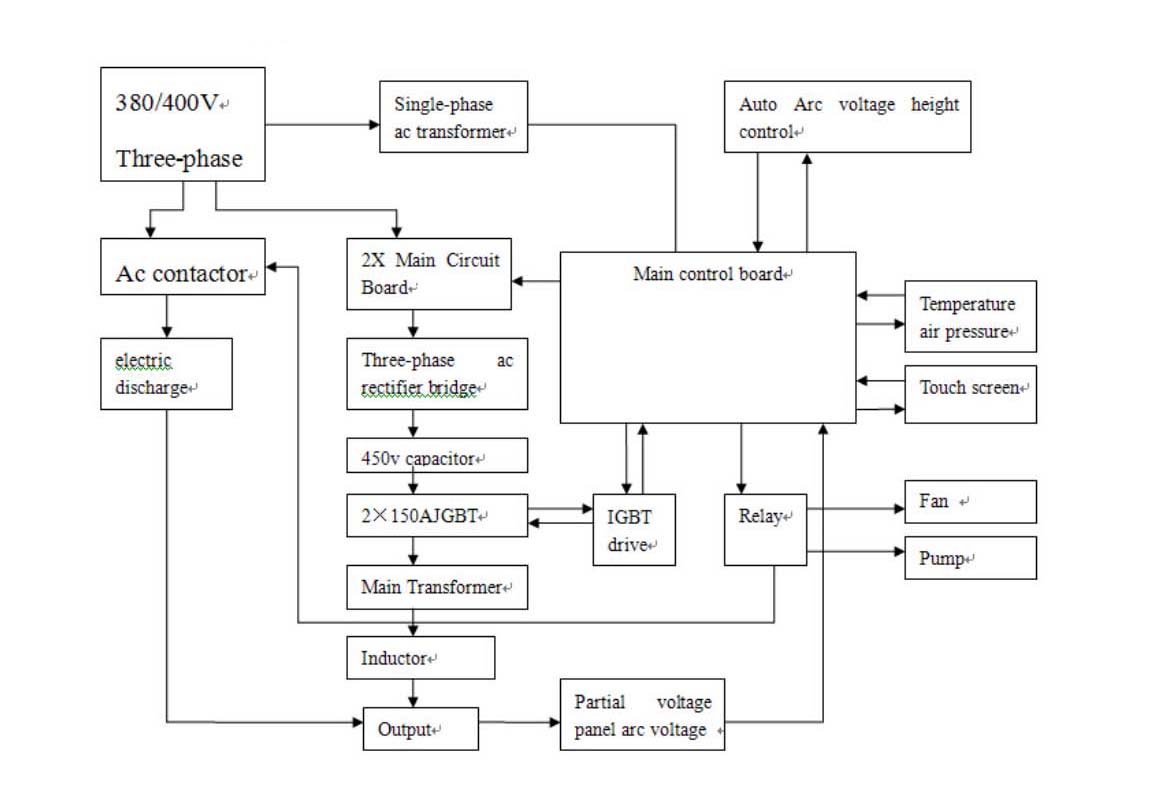

4.0 werken

HP Voedingsschema HP

4.1.1 Het besturingssysteem het hoofdmenu

A - Parameterinstelling

Stel gerelateerde parameters in voor de aanpassing van de hoogte van de boogspanning

B - boogspanningsinstelling

boogspanning hoogte aanpassing gerelateerde parameters dynamische monitoring

C - Specialistenmodus

Volgens de bladdikte die standaardparametermontages selecteren

D - Plasmaparameter

Instellingen gerelateerd aan plasmasnijden

E - Statistieken

F - Problemen oplossen

onderzoek het huidige systeem om de foutbeschrijving en oplossing te detecteren

G - tijd Instellingen

De instellingen van de machineklok

Statistische snijtijd en piercingnummers

H – IO-diagnose

onderzoek input/output IO-poortfunctie

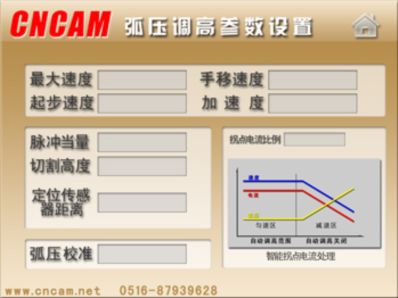

4.1.2 Interface voor parameterinstellingen

1. Maximale snijsnelheid: mm/min

Volgens de instelling van de motorprestaties kan indien in slaapstand worden ingesteld in 1000-2000 - mm/min.Plasmasnijden kan het beste worden ingesteld in meer dan 3000 mm/min.5 mm schroefopstelling 3500-4000 - mm/min is geschikt.

2. Startsnelheid: mm/min

Algemene instellingen bij ongeveer 150-400 - mm/min.

3. Handbewegingssnelheid: mm/min

Druk op de omhoog en omlaag toets bewegingssnelheid, over het algemeen is de handbewegingssnelheid kleiner, gemakkelijk tot nauwkeurige positionering, algemene instellingen op ongeveer 800-1500

4. Versnel snelheid:

Druk op de bewegingssnelheid van de toetsen omhoog en omlaag, de algemene bewegingssnelheid van de hand is kleiner, eenvoudig tot nauwkeurige positionering, algemene instellingen op ongeveer 800-1500

5. Pulsequivalent:

Verwijst naar de mobiele 1 mm die nodig is om hoeveel pulsen te verzenden, deze instelling en fijne schroefspoed en motorscore met gerelateerde berekeningsmethode.Impulsequivalent van één omwenteling = het aantal benodigde pulsen/toonhoogte.

6. De maaihoogte

De maaihoogte van de beginpositie

7. Positioneringssensoren afstand:

Omdat de sensor een bepaalde responsafstand heeft, kan een nauwkeurige instelling van de positioneringsafstand de maaihoogte nauwkeuriger instellen.

8. Kalibratie boogspanning

Vanwege de schade aan de snijmondstukken veroorzaakte boogspanning en hoogte-aanpassingsparameters niet nauwkeurig,

9. Stroomverhouding buigpunt:

Volgens de ingestelde verhouding om het aandeel van het buigpunt van de stroom te verminderen, vermijd het brandende mondstukfenomeen

4.1.3 Boogspanning Instellingen-interface

De interface afzonderlijk real-time monitoring, 380 v spanning, luchtdruk, boogspanning, stroom en temperatuur.Als er een probleem is, wordt een real-time foutdiagnose geanalyseerd.

Aan de rechterkant, boogspanning en snij-elektriciteit, zal de centrale positie van puntgegevens Pop-up digitale toetsenbordinstellingen zijn, kan ook via de '+'、'-'toets enigszins worden aangepast.

Door op ↑、↓ te drukken om het snijpistool omhoog en omlaag te bewegen.

4.1.4 De plasmaparameter Instellingen-interface

●Boogblaastijd: eenheid MS (1s=1000ms)

Om te beginnen met snijden, eerst met blazen, als de pijpleiding te lang is, moet deze parameter groter worden ingesteld, voorkomen dat gas de snijpositie niet kan bereiken, geen plasmaboog kan vormen, schade aan de snijbrander.

● Bij blaasvertraging

Wanneer het snijden is voltooid, om snijpistool, mondstukken en verbruiksartikelen voor het koelblazen te geven, stelt u deze slag de laatste keer in

● Boogblaastijd

Wanneer hoogfrequente boog ingestelde tijd.de parameter onder de premisse die de succesvolle ontstekingsset zo veel mogelijk kan garanderen. Dit kan de levensduur van de elektrodesnijkop verlengen.

● Melding van de politietemperatuur

Plasma-koellichaam over ingesteld temperatuuralarm, alarminterface weergeven

● In de spanningslimiet

Hoofdbord meer dan het instellen van het temperatuuralarm, de alarminterface weergeven

Ingesteld onder 300 is het mogelijk dat er geen vonken ontstaan

Algemene instellingen meer dan 320 v, lager dan deze parameter zal een storing vertonen of het snijvermogen is slecht.

● Kleinste gasdruk

Normale atmosferische druk In 4 tot 6 psi.De startluchtdruk van de plasmaboog is gewoonlijk 10-20 psi is beter. Bij het snijden met 45 tot 60 PSI, wordt onder de ingestelde PSI een alarm gemeld.

● één sleutel om het mondstuk te veranderen

100 een waterpistool Zonder deze functie, maar kan op één toets drukken om het mondstuk te veranderen om de doorsteektijden schoon te maken en de snijtijd op nul te zetten.

waterpistool stop eerst met werkende pomp en elektromagnetische klep om te openen, blaas lucht in de snijbrander, het koelmiddel terug naar de tank.Verander na het proces het snijmondstuk, Uiterste om verlies van koelvloeistof te voorkomen.Tegelijkertijd is het aantal perforatie- en snijtijd om te resetten, één sleutel om het mondstuk te veranderen voltooid.

één sleutel om het mondstuk te veranderen voert het hoofdtransformatorcircuit uit om elk werk te stoppen, om te voorkomen dat de operator een elektrische schok krijgt.

●Systeem diagnose

Druk op de uitgangsknop, het overeenkomstige uitgangspoortindicatielampje zal aan en uit actie hebben, ondertussen zal op het moederbord de overeenkomstige indicator ook actie hebben.Gebruik deze testpoort is goed of slecht.

Als het indicatielampje en het display verschillend zijn, geeft dit aan dat het uitvoergedeelte een probleem heeft

5.0 Onderhoud

5.1 Algemeen

Waarschuwing

Een elektrische schok krijgen kan dodelijk zijn!

Voordat u onderhoudswerkzaamheden probeert uit te voeren, gebruikt u de lijnschakelaar (de muur) om de stroomtoevoer af te sluiten

Waarschuwing

Gebruik perslucht om schoon te maken heeft het gevaar voor de ogen.

1. Draag tijdens het reinigen goedgekeurde beschermingsmiddelen voor de ogen aan de zijkant.

2. Kan alleen lagedruklucht gebruiken.

Aandacht

Het onderhoud van deze apparatuur mag alleen worden uitgevoerd door opgeleid personeel.

5.2 Schoon

Om ervoor te zorgen dat de voeding probleemloos blijft werken, is het noodzakelijk om deze regelmatig schoon te maken.De reinigingsfrequentie is afhankelijk van de omgeving en het gebruik.

1. Op de wandschakelaar om de stroomtoevoer af te sluiten

2. Verwijder het paneel van twee kanten.

3. gebruik lage druk zonder water Perslucht om al het luchtkanaal en het stof van de onderdelen te verwijderen.Let vooral op de voeding aan de voorkant van de radiator.Stof wordt afgesneden en warmte verminderd.

Draag oogbeschermingsmiddelen.

Aandacht

Luchtstroomlimiet kan leiden tot oververhitting van het HP-vermogen.

Hermal-schakelaar kan optreden en het werk onderbreken.

Deze apparatuur kan geen luchtfilter gebruiken.

Houd het luchtkanaal vrij van stof en andere obstakels.

Krijg een elektrische schok schade.

Voordat u de stroom inschakelt, moet u ervoor zorgen dat u eventuele afdekkingen terugplaatst

6.0 Problemen oplossen

6.1 Inleiding probleemoplossing

Verwijzend naar de gids voor probleemoplossing aan de achterkant volgens symptomen om problemen te vinden.Remedies kunnen vrij eenvoudig zijn.Als u de redenen niet snel kunt achterhalen, sluit u de ingangsvoeding af, opent u de voeding, naar alle componenten en bedrading voor een eenvoudige visuele inspectie.Controleer of de klemverbinding stevig is, of er losse of doorgebrande bedrading en componenten zijn.

Het beheersen van de reden van het probleem kan mogelijk zijn door te verwijzen naar de bewerkingsvolgorde.Elektrisch schema en controleer de relevante onderdelen om te vinden.Een deel van de controle zal nodig zijn om v ohmmeter te gebruiken.

6.2 Gids voor probleemoplossing

wanneer de voeding is ingeschakeld, moet het display een seconde EP verschijnen en vervolgens de programmacode weergeven, zoals Pr 3.01 of hoger.Als het display altijd leeg is,

Controleer of de volgende situaties zich voordoen of niet:

a.Tussen het hoofdbesturingsbord en het displaybord zit een kabel los of ontbreekt

b.Geen + 15 v voorspanning, dit kan worden veroorzaakt door het doorsmelten van de zekering van F1 of F2

c.Op het voorpaneel stroomonderbreker CB1 open.

Als de voeding achter de programmacode dan de Error (Error. 5) 5 weergeeft, controleer dan of er een gesloten startschakelaar is.Als u de voeding wilt resetten, klikt u gewoon op de schakelaar om te openen.Op dit moment zouden twee vensters 0 moeten zijn. Als de voeding is ingeschakeld maar niet is aangesloten op de CNC, heeft het noodstoprelais van Power inner (K4) geen elektriciteit, de voeding zelf voert geen relaisactie uit.

Als de CNC is gestart, moet de weergave van de volt- en ampèrewaarde 0 zijn. Op de hoofdvoedingskeuze-ingang (J1 H-naald) in 115 en heeft ingang (hoofdvoeding om ingang te kiezen) vóór de draadverbinding, zal dit apparaat reageert niet op startsignaal.Deze aansluiting is de verantwoordelijkheid van de cnc op de hoofdvoedingskabel.Let op, vanaf de cnc-ingang zijn alle relais gesloten, tot de isolatieplaat (binnen de voeding Drukplaat 4) voeding ac115-ingang.De isolatieplaat zet deze ingangen om in open collector naar uitgang.Deze besturing zal meerdere signalen monitoren in inactieve modus, en wanneer niet aan de voorwaarden is voldaan, downtime en het geven van verkeerde instructies: Fout 1, 3, 4, 5, 9 of 12 (zie sectie 6.3 "helpcode" lijst).

Wanneer de schakelaar is ingeschakeld en het snijvermogen bezig is met de snijvoorbereiding, zal een aantal aanvullende voorwaarden worden gecontroleerd.De resulterende foutstatus: Fout 2, 6, 8, 12, 13, 14, 15, 17, 18, 19 of 113 (zie sectie 6.3 "helpcode" lijst).

6.3 Foutisolatie

6.3.1 De ventilator werkt niet

| Het probleem | Mogelijke oorzaken | Correcte maatregelen |

| Alle drie de ventilatoren werken niet | Dit is een normaal verschijnsel wanneer er niet wordt gesneden.Ventilator werkt alleen bij ontvangst van het "contactor"-signaal | zonder |

| 1 of 2 ventilatoren draaien niet | Ventilatormotorcircuits beschadigd of gebroken draden | Draad repareren |

| mislukte ventilator | Ventilator vervangen |

7.0 Vervangende onderdelen

7.1 Algemeen

Geef altijd het serienummer van de component (zal worden gebruikt) door.Serienummer gedrukt op het typeplaatje van de unit.

7.2 Aankoop

Om het normale werk te garanderen, wordt aanbevolen dat de apparatuur alleen de originele ESAB-onderdelen en -producten gebruikt.Het gebruik van onderdelen die niet door ESAB zijn geleverd, kan het onderhoud ongeldig maken.

Vervangingsonderdelen kunnen worden besteld bij ESAB-dealers.

Let er bij het bestellen van vervangende onderdelen op dat er speciale leveringsvereisten zijn.

Als u het telefoonnummer van de klantenservice nodig heeft, raadpleeg dan de communicatiegids op de achterkant van deze handleiding.

| EPP-360 kracht van informatie | |

| Onderdeel nummer | EPP-360, CCC/CE, 380 / 400v, 50 / 60hz |

| 0558007831 | |